1.盘圆钢筋加工应采用无延伸功能的机械设备进行调直。不得冷拔、冷挤压和外加工(见图5-1)

2.采用冷拉调直的,每工作班按同一类型钢筋、同一加工设备抽检不应少于一次;检测物理力学性能及重量偏差等参数,结果应符合规范要求

3.外加工钢筋进场时,建设、施工、监理等单位应对加工前后钢筋外观、直径、肋间距等进行检查验收,并按同一规格型号的钢筋不超过30t为一批进行抽检

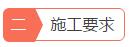

1、钢筋翻样、加工和下料

施工前,钢筋工程应按照施工图设计文件与相关操作规程进行翻样,并编写下料单、绘制大样图。型钢柱与钢筋交叉连接且每根钢筋与对应的型钢柱孔均预编唯一号码,一一对应;穿筋孔与钢筋位置矛盾处,钢构加工即进行调整 (见图5-2)。

2、钢筋保护层垫块

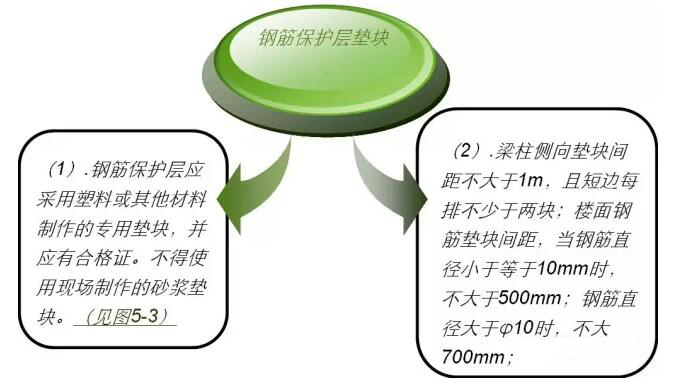

(3)基础承台钢筋保护层垫块应采用不低于C30的混凝土制作(见图5-4)

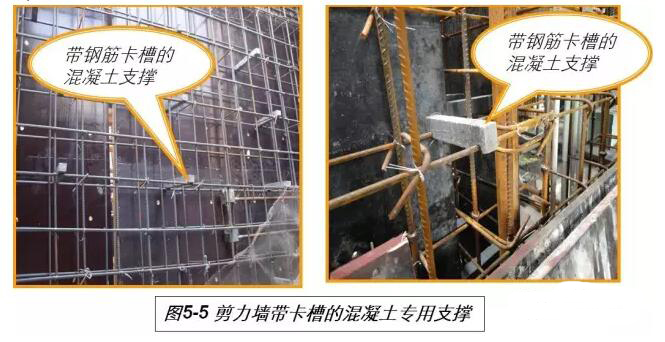

(4)剪力墙采用定型的带卡槽的混凝土支撑,控制钢筋保护层厚度和模板的空间尺寸(见图5-5)。

3、钢筋绑扎

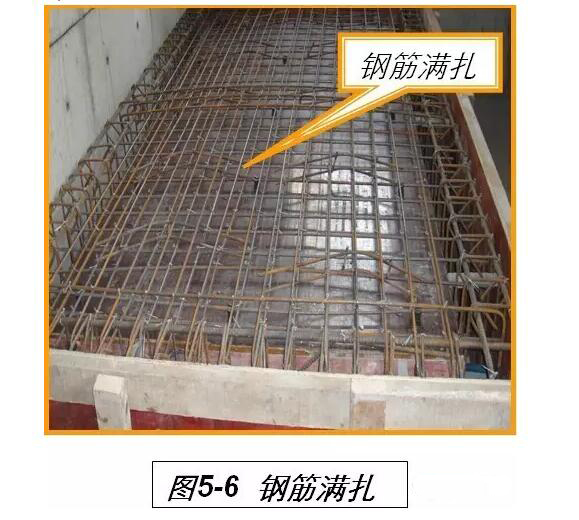

钢筋应满扎,扎丝规格不小于22#(钢筋直径大于18mm时不小于20#),扎丝头向内(见图5-6)

4、墙、柱竖向构件钢筋的固定措施

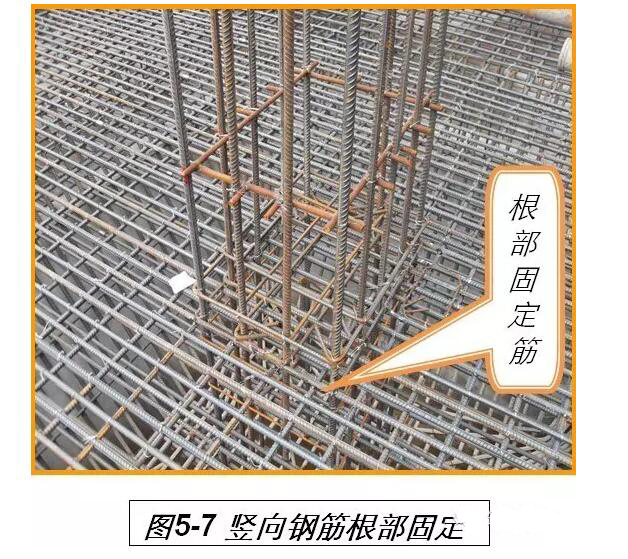

(1)板面钢筋与柱、剪力墙等竖向构件钢筋交叉处必须加设防止竖向钢筋位移的固定筋,并点焊牢固(见图5-7)。

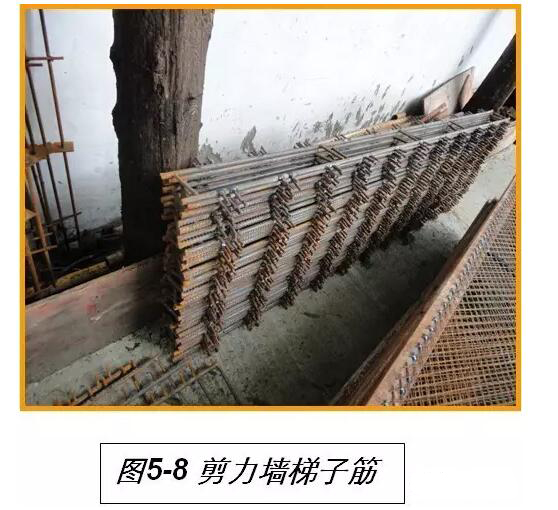

(2) 柱子和剪力墙等竖向构件钢筋应采用梯子筋控制主筋位置。竖向钢筋上端应有限位措施(见图5-8)。

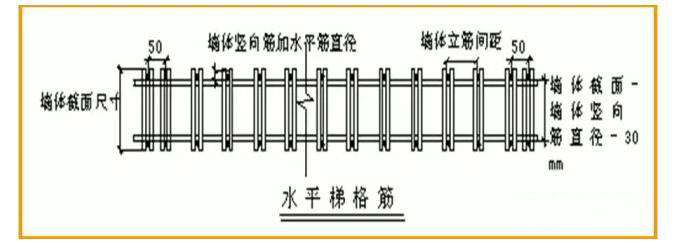

形式一:剪力墙梯子筋n纵向采用φ12的钢筋,横向采用φ8的钢筋进行焊接,其间距根据实际设计钢筋的间距和几何尺寸确定。

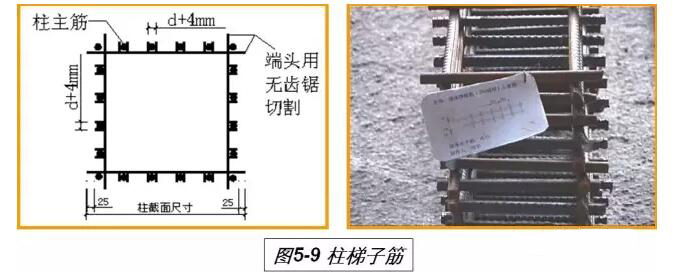

形式二:柱梯子筋(见图5-9)n四边采用4根φ12以上的钢筋,主筋位置控制限位采用φ8的钢筋进行焊接,其间距根据实际设计钢筋的间距和几何尺寸确定,钢筋端头切割平整。

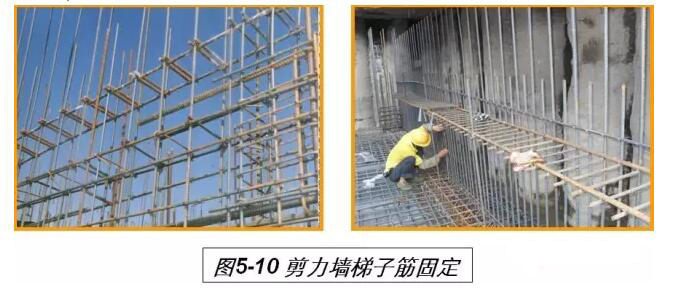

剪力墙梯子筋的固定:以楼层为相对点,在剪力墙高度1.5m的位置固定梯子筋,首先在端头绑扎定位竖向钢筋,然后将梯子筋固定在定位钢筋上,按梯子筋的间距和位置绑扎竖向钢筋(见图5-10)。

柱子梯子筋的固定:固定在1.5m高的位置,首先四角确定固定筋,然后进行绑扎。梯子筋固定好后,在进行其他筋的固定(见图5-11)。

5、剪力墙、柱水平筋间距控制

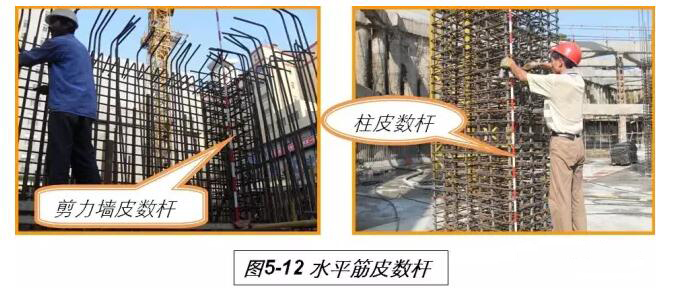

剪力墙、柱水平筋间距控制n柱箍筋、剪力墙水平筋按设计间距用油漆分色标划在皮数杆上,柱箍筋或剪力墙水平筋绑扎时将皮数杆立在构件的对角处,绑扎箍筋和水平筋时按皮数杆进行绑扎;剪力墙设置竖向梯子限位钢筋,控制水平钢筋的位置和间距(见图5-12)。

6、现浇板钢筋水平间距的控制措施

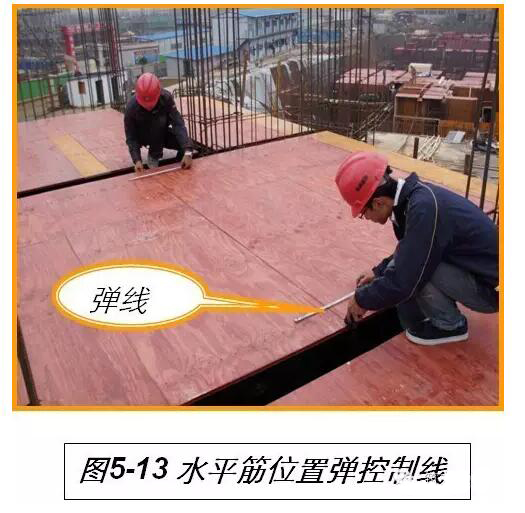

(1) 弹线或画线控制n在模板上每隔五根钢筋弹一道或画一道钢筋位置线,以控制现浇板底层水平钢筋的间距(见图5-13)。

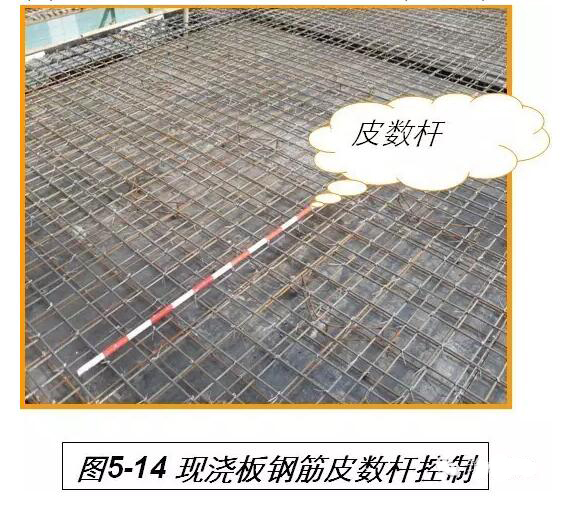

(2)皮数杆控制现浇板上层钢筋间距采用皮数杆控制(见图5-14)

(3)现浇板上下层钢筋间距控制

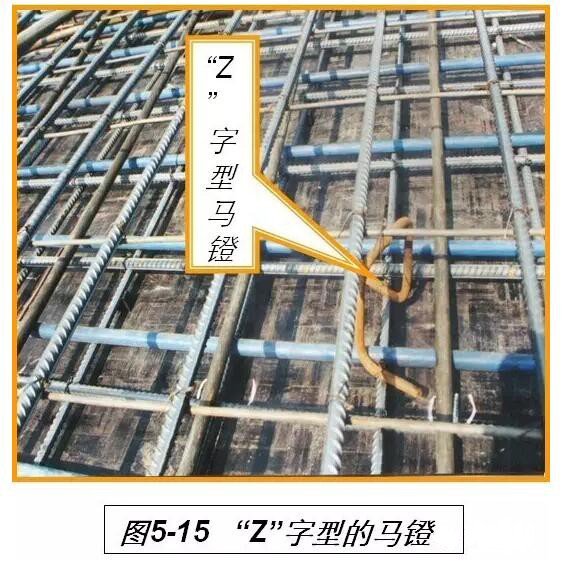

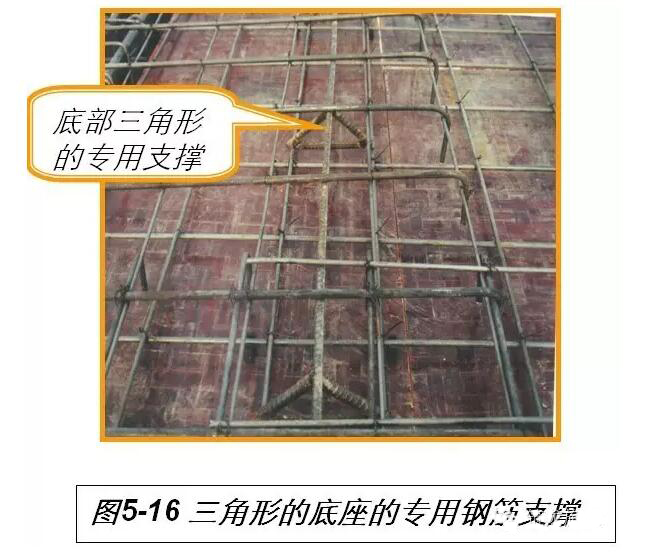

上层钢筋设置马凳,位置与保护层位置基本一致。双层钢筋网之间应采用钢筋支架或定型专用支撑,钢筋支架应安装在垫块上方。

形式一:用长约700mmǾ12的钢筋,弯成“Z”字型的马镫(见图5-15)。

形式二:上部纵向采用一根Ǿ12以上的钢筋,底部间隔800mm焊接三角形的底座的专用钢筋支撑(见图5-16)。

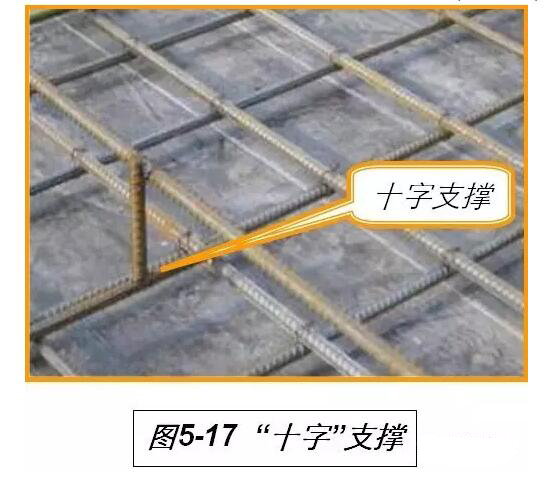

形式三:用Ǿ12以上的钢筋,中间焊接立柱形成的“十字”支撑(见图5-17)。

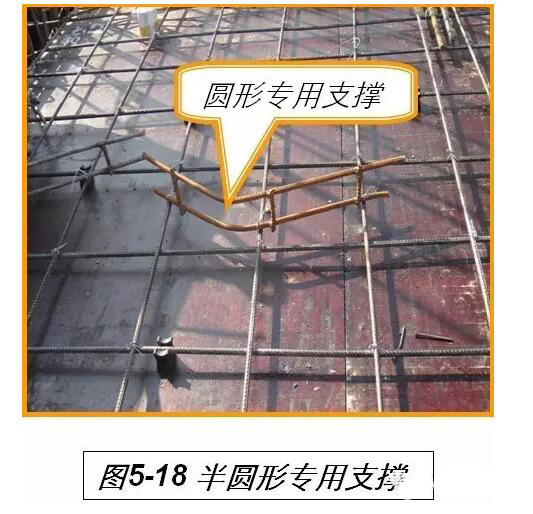

形式四:用两根约700mm长Ǿ8的钢筋弯成半圆形,中间焊接三根立柱形成的专用支撑。(见图5-18)

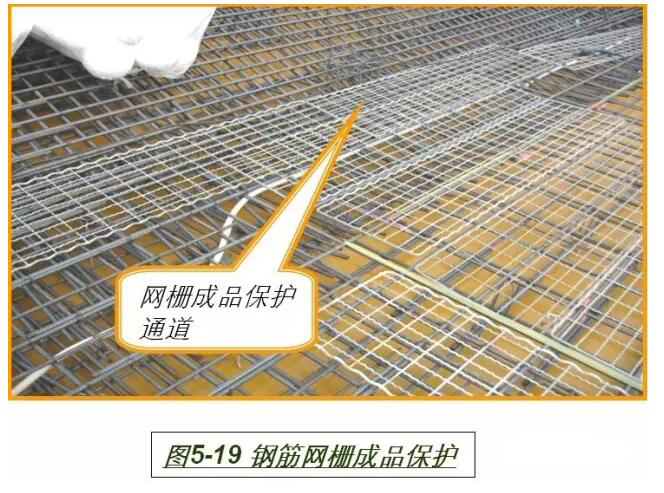

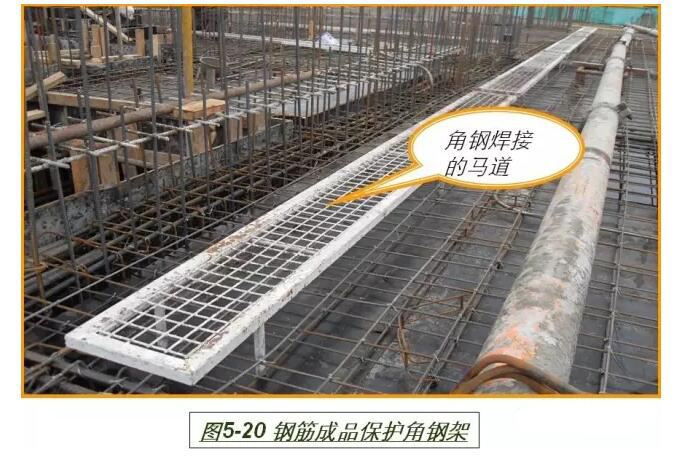

7、楼面筋成品保护

楼面钢筋绑扎过程至混凝土浇注期间,应架设施工通道,施工通道不得影响楼面钢筋。

1.施工过程中应对钢筋,垫块,钢筋加工、绑扎及定位,保护层厚度等进行跟班检查和指导

2.完成后随机对钢筋间距、成型、定位和钢筋保护层厚度等抽查5个点,结果应符合要求。

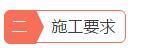

1、模板及其支架的安装

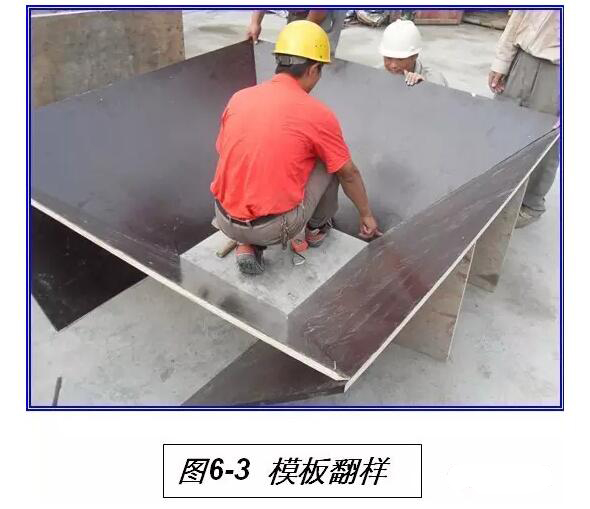

(1)模板工程必须先翻样(见图6-3),应有大样图和节点详图。对所有模板按规格进行编号、标明尺寸和安装位置,并按模板组装图进行安装。剪力墙与楼梯必须设计出详细的节点大样图,并在木工车间加工试拼,符合要求后方可进行现场安装。严禁在作业面制作模板。模板支撑体系必须计算确定,并制定模板支撑专项方案,按方案进行支撑。

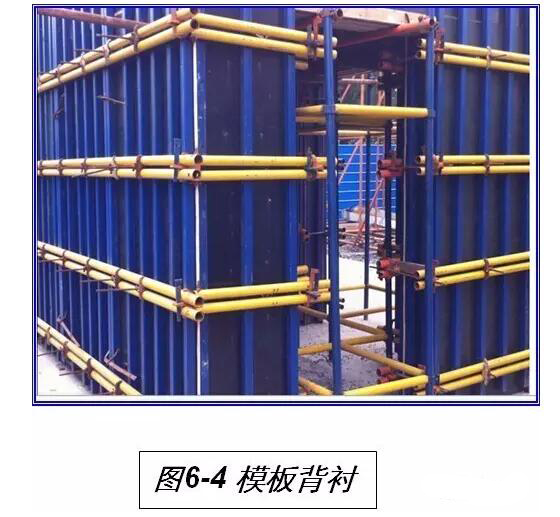

(2)固定模板的背衬宜选用不小于50×100 mm的方木或不小于50×50×3mm的方钢管(见图6-4),间距不大于250mm;与已完成构件的搭接不少于200mm,并与已成型构件的最上一道对穿螺栓进行固定;

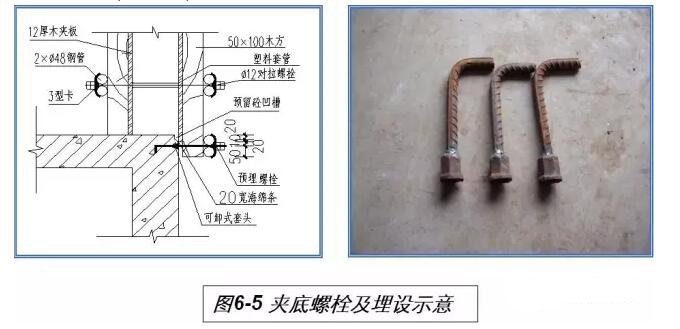

(3)为确保外墙边、楼梯间内侧等临边部位上下层接缝处砼产生涨模、漏浆现象,采用夹底螺杆固定模板根部(见图6-5)

(3)为确保外墙边、楼梯间内侧等临边部位上下层接缝处砼产生涨模、漏浆现象,采用夹底螺杆固定模板根部(见图6-6)

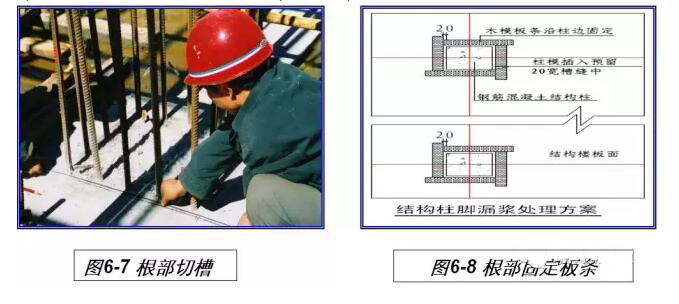

(4)竖向构件内墙(侧)模板底部位置控制

1)根部切模板控制槽(见图6-7)

2)用水泥钉或膨胀螺丝固定控制板条(见图6-8)

(5)现浇板底模周边应平直合缝,缝隙超过2mm应刨边,确保接缝严密平整,平整度不大于1mm,在底模接头处应设置搁栅,防止漏浆。

(6)不得使用油性脱模剂,严禁油性脱模剂(机油或废机油)进入现场。

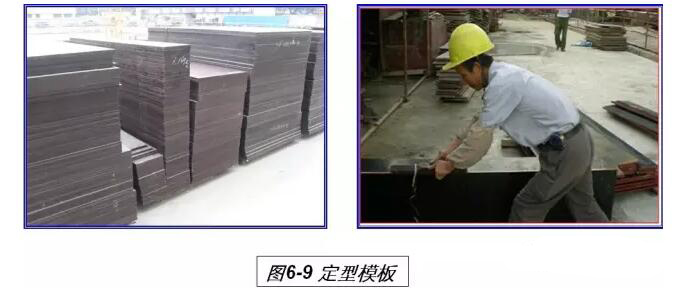

(7)使用定型模板

1)梁、柱节点模板应根据实际尺寸在车间制作专门定型模板(见图6-9)

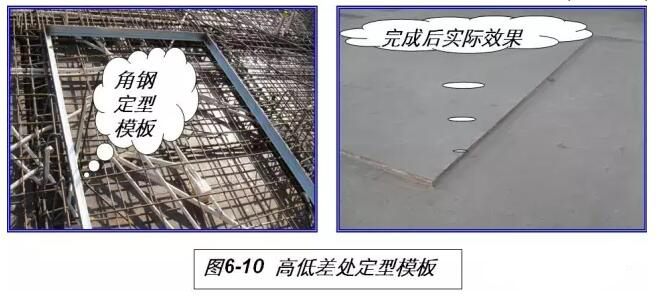

2)卫生间等有高低差的部位、有高低差的房间(室外与室内,厨卫间与房间等)应在高低差处采用方钢制作定型模板,或采用3号角钢与钢筋焊接,确保高低差处的边角整齐(见图6-10)

3)门窗洞口、二次构件的上端、楼梯踏步、后浇带等位置应使用专用定型模板。

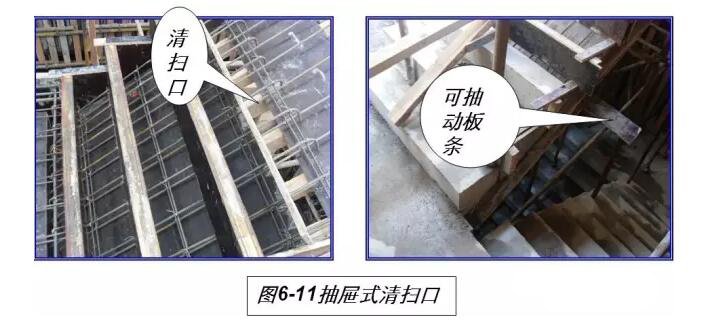

4)楼梯施工缝处模板预留抽屉式清扫口(见图6-11)。

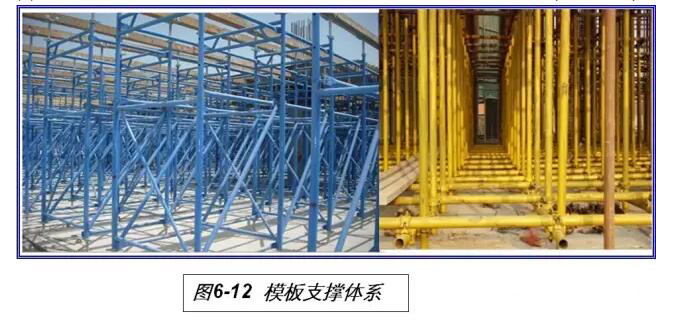

(8)模板支撑底部必须设置垫木及扫地杆,竖杆间距及步距符合方案设计要求(见图6-12);

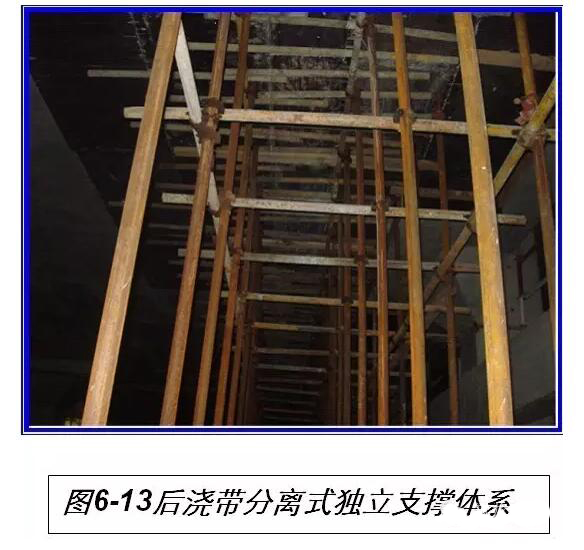

(9)后浇带的支撑应采用分离式独立体系(见图6-13),避免周边模板拆除时对该部位产生影响,从而消除了后浇带两侧结构悬臂造成混凝土开裂等现象发生。

2.模板的拆除

梁板底模应在强度达到规范要求后方可按方案要求拆除; 梁、柱、墙侧模板,夏季48小时后、冬季72小时后方可拆除。侧模拆除前不得松动螺杆。需提前拆除时应进行试拆模,在监理单位确认不影响混凝土外观质量的前提下,方可拆除。后浇带两侧的梁板底模不得拆除。

除严格按照模板安装方案检查外,应对模板制作安装和拆除的质量严格进行检查验收,泼水检查不得形成水线。施工过程中应对材料、模板及其支架的安装、拆除等进行跟班检查和指导。完成后随机对模板拼装、支撑等抽查5个点,结果应符合要求。

1、所用的水泥、粉煤灰、外加剂等材料应进行备案

2、预拌混凝土的材料质量及配比符合要求。砂、石和水泥除符合相关标准要求外,还必须是同一厂(矿)、同品种、同标号、同级配的,以保证混凝土的色泽均匀

3、混凝土外加剂应符合GB50119—2003的要求,选用减水复合型外加剂,原则上不得超过两个品种。掺用两种外加剂时,应优先选用一个厂家生产的。外加剂使用前应进行复试并适应性检验。

4、粉煤灰等掺合料应符合以下要求

严格控制进场验收。掺合料除核对合格证外,同厂家、同批号、同品种、同出厂日期的粉煤灰每120t为一批对烧失量、三氧化硫和需水量等技术指标进行复试;硅粉每30 t为一批对二氧化硅含量及比表面积进行复试,复试结果与合格证应一致,即粉煤灰的烧失量不大于5%,三氧化硫含量≤3%,需水量比不大于105%;硅粉的二氧化硅含量不应小于85%,比表面积不小于150 00m2/kg。

商品混凝土应使用硅酸盐水泥或普通硅酸盐水泥。使用硅酸盐水泥的掺合料总量应小于胶凝材料总量的30%(楼板砼、清水混凝土,使用普通硅酸盐水泥的应小于15%)。当掺合料总量超过上述比例时,必须严格控制水胶比不应大于0.45。

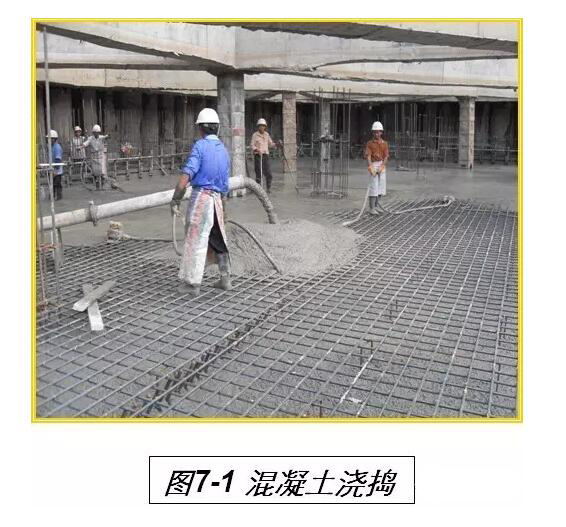

1、混凝土的浇筑、抹压及板厚控制

(1)混凝土振捣必须专人负责,振捣要均匀充分,气泡基本排出,但也不得过振(见图7-1)。

(2)楼板混凝土表面质量控制

楼面混凝土初凝前应派专人从节点(柱、剪力墙、楼梯等周边)开始向中间用1.5~3.0m长的铝合金刮尺抽平;初凝后用铁抹收平压实,再用木抹打平;或者采用电动磨光机进行收浆、打平处理。终凝前在柱和剪力墙周边用铁抹压成半光面(见图7-2)。

(3)板厚控制

现浇混凝土楼板应每隔6m设置板厚控制点(焊接短钢筋或金属管)。板厚应采用预埋薄壁金属管进行测量,每一层不少于5点(见图7-3)。

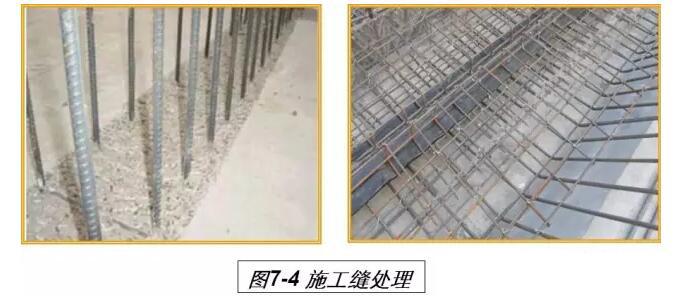

施工缝、后浇带的浮浆、浮石及垃圾应认真清除,浇水湿润后,先浇适量去石砂浆,再浇捣混凝土(见图7-4)。

(1)试块留置及养护应符合要求。在现场设置标准养护室,内配空调、水池、喷水管、温湿度计 。现场标准养护室初步养护后,及时送检测机构标养。同条件试块脱膜后应装在钢筋焊接笼中,放在相应的楼层位置养护。试块标识清晰规范,标识应明确试块代表的部位。

(2)施工过程严格检查混凝土配合比、塌落度以及标养和同养试块的留置;龄期到后及时检测混凝土强度、碳化深度、钢筋保护层厚度。

(1)混凝土养护

应编制混凝土专项养护方案,设专人负责,定时查看、定时保养。应优先采用涂膜养护或薄膜养护,(水平构件宜采用薄膜等覆盖,竖向墙板、柱等混凝土构件,宜采用薄膜包裹或喷涂混凝土养护液等方法进行保湿养护)(见图7-6)。

混凝土浇捣完成12小时内应及时进行养护。保湿养护14天以上。

(2)成品保护

施工通道处的竖向构件阳角、楼梯踏步等容易损坏的部位应采用模板条钉成保护角进行保护。水平面在终凝前不得踩踏,收浆抹平时操作人员应穿200mm×400mm的板鞋,边退边抹,避免留下脚印(见图7-7)。

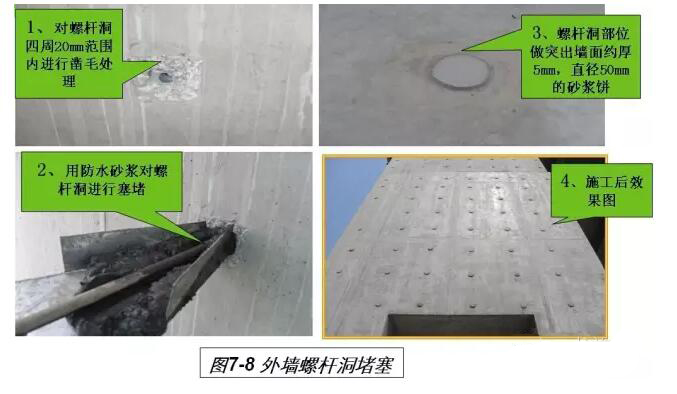

外墙、柱对拉螺杆洞采用白铁皮制作的锥形混凝土料槽,采用钢筋头分次捣实进行封堵处理,防止外墙渗水(见图7-8)。

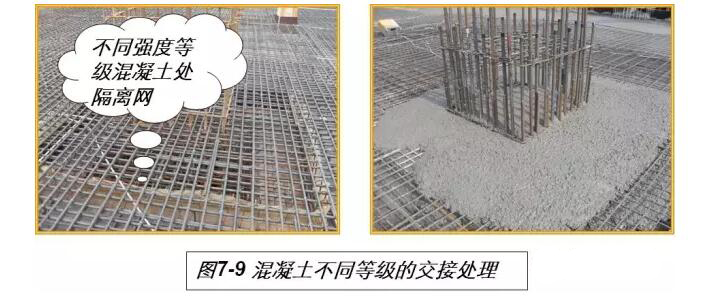

为杜绝梁、柱节点处混凝土 “夹层饼干”产生,确保混凝土结构和外观质量,在梁柱节点四周设置镀锌钢丝网进行隔离,并先对高强度等级的柱混凝土进行浇筑(见图7-9)。

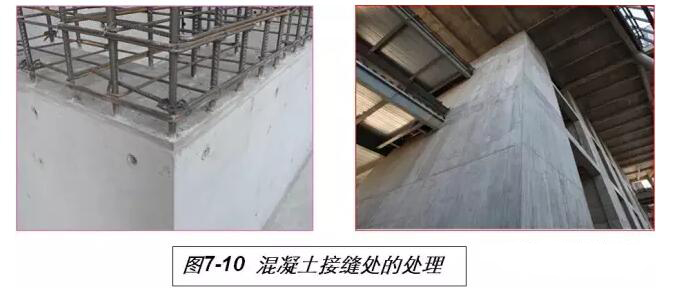

墙柱施工缝部位在模板上沿钉通长木条留设20*10mm通长槽口,上部支模时模板下送30cm支模及固定限位。

混凝土接缝表面平整、美观顺直,并控制在同一标高上,确保了立面接头观感效果。

施工过程中应对材料、浇筑、板厚控制、养护、成品保护等进行跟班检查和指导。完成后随机对板厚、混凝土外观等抽查5个点,结果应符合要求。

砌块的几何尺寸应准确,外观质量好,不得有严重的裂缝、缺棱掉角等缺陷,砌块的几何尺寸偏差应控制在2mm之内;装卸和二次搬运时,严禁倾倒,砌筑时砌块的出釜时间不少于45天。现场堆放时间不少于15天。砌筑必须采用预拌砂浆,或配套的专用砂浆。

1、灰缝及门窗洞口控制

砌筑前应先摆砖,以确定竖向灰缝及组砌方式及门窗洞口尺寸。每道墙两端均应设置皮数杆(见图8-1)。

构造柱处的墙体应留置大马牙槎(300mm),并先退后进,上下垂直。马牙槎口边宜贴易撕的薄海绵条,防止构造柱浇筑时漏浆(见图8-2)。

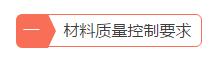

浇注混凝土的模板应采用对穿螺栓固定。二次浇捣的构造柱的模板在上口留置喇叭口,混凝土浇筑完成后剔除突出的混凝土(见图8-3)。

砌体拉结筋应埋设在砼构件上,且位置准确。混凝土柱、墙边的填充墙应采用棱角完整的砖或砌块砌筑,竖向灰缝大小均匀,砂浆饱满。砌筑时灰缝两侧应用抽缝条压出深度不小于15mm的槽口,收缩完成后再用1:2水泥砂浆嵌填密实(见图8-4)。

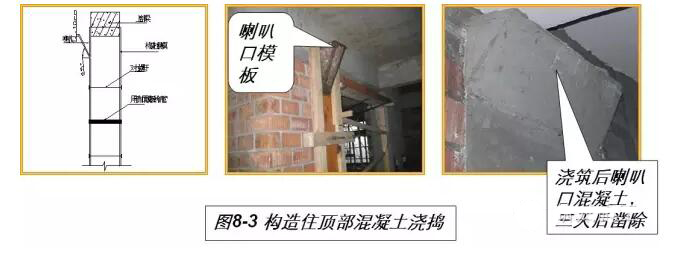

填充墙砌至梁、板底时留置15日后才能塞方,具体做法应有专门措施。水平填塞时缝隙宽度在3cm~5cm宽,第一次采用干硬性细石混凝土,首先在一边塞入并固定2cm厚,与缝同宽的板条,然后在另一边填塞至离墙面2cm,7天以后,再用干硬性补偿收缩砂浆分两次将其填平(见图8-5)。

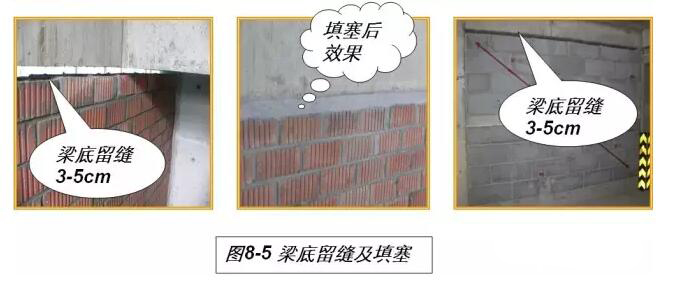

斜塞时采用专用的配砖,缝隙是配砖长度的三分之二至五分之四之间,配砖与梁底的夹角60~80度(见图8-6)。

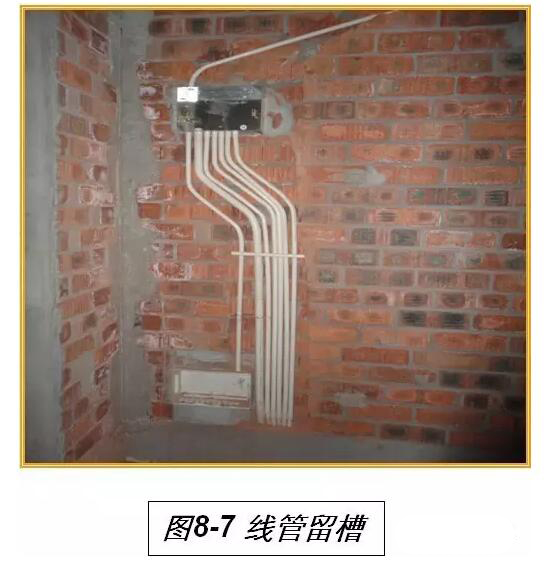

线管宜预埋设在砌块的孔洞内或采用机械剔槽(见图8-7)。严禁开水平槽,确需埋设水平管时,应将线管埋设在混凝土板带中。线管槽每次填塞厚度不超过20mm,至上表面15mm位置设置钢丝网片,防止表面开裂。

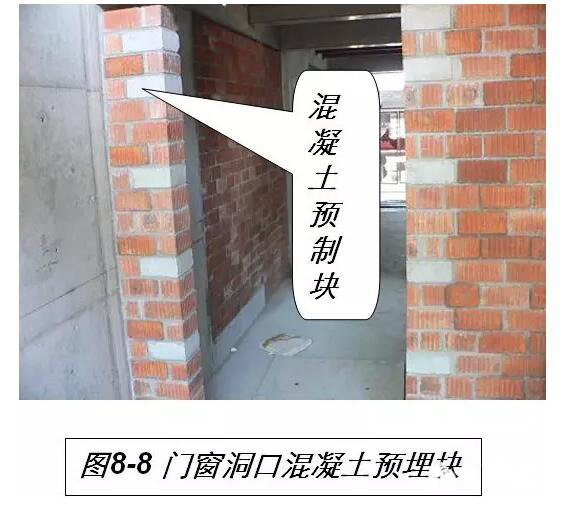

门窗洞口边设置混凝土强度等级大于C20的预制块,离上下冒头为200mm,中间不大于300mm均匀设置(见图8-8),为门窗框固定做好准备。

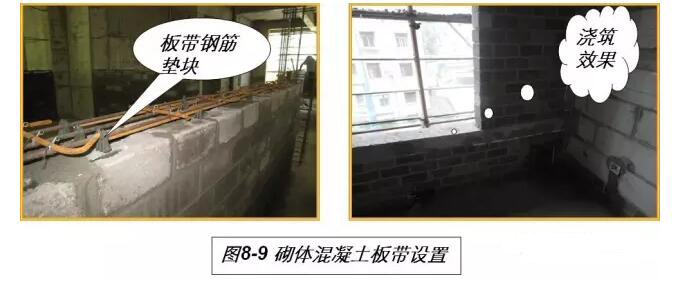

在外窗窗台标高位置设置通长现浇钢筋混凝土窗台梁、板带,加强整体性,防止裂缝发生。板带纵向钢筋应与横向分布筋绑扎,分布筋间距不大于250mm,设置垫块使钢筋位于板带混凝土上部三分之二的位置(见图8-9)。

砌体砌筑每天高度宜控制在1.5m以下。

外墙孔洞、脚手眼等应采用半砖、防水砂浆二次堵砌,表面采用1:3防水砂浆粉严,小圆孔宜采用微膨胀水泥砂浆二次填塞密实,并及时办理专项隐蔽验收记录。

- 又双叒叕有新项目中标了!速来围观[2022-06-14]

- 山大二院起步区新院(一期)项目劳动竞赛启动仪式暨党员突击队、青年突击队授旗活动[2022-06-09]

- 国务院检查组领导莅临我司承建的北湖核心区东侧片区B地块安置房项目检查指导[2022-05-20]

- 银丰新能源产业园项目获得2021年度山东省“泰山杯奖”[2022-05-09]

- 开新局丨高效履约获表扬!山东省军区济南第一离职干部休养所发来表扬信[2021-12-27]